Автоклавна обробка виробів з ніздрюватого бетону теорія і практика від «Aeroc International»

Автоклавна обробка виробів з ніздрюватого бетону теорія і практика від «Aeroc International»

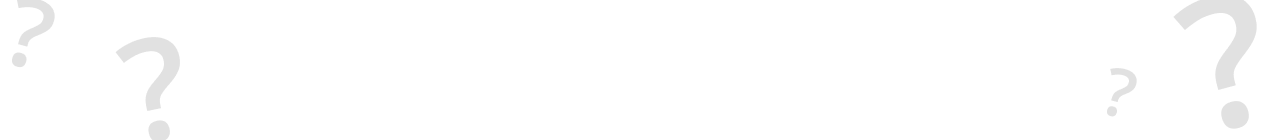

Розглядається технологія автоклавної обробки виробів з ніздрюватого бетону

Автоклавна обробка є однією з найважливіших операцій при виготовленні виробів з ніздрюватого бетону. Її режими безпосередньо впливають на такі якісні характеристики готового продукту, як морозостійкість, усадка при висиханні, міцність при стисненні, зовнішній вигляд виробів (відколи, тріщини). Базове розуміння процесів, що відбуваються в автоклаві, важливо як при повністю автоматичному регулюванні роботи автоклава, так і при ручному управлінні.

У даній статті ми коротко узагальнимо досвід, накопичений на заводах холдингу «Aeroc International» в автоклавної обробці.

Процес виготовлення ніздрюватого бетону

У цьому розділі представлений короткий огляд всього процесу виготовлення ніздрюватого бетону, оскільки певні операції, що входять в цей процес, безпосередньо впливають на поведінку матеріалу при автоклавної обробці.

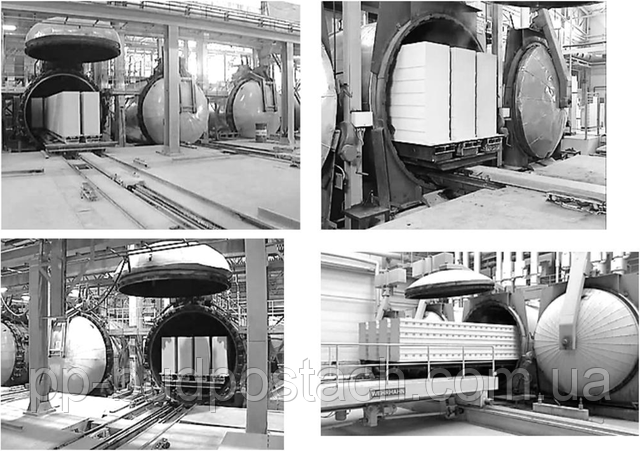

Ніздрюватий бетон виготовляється з в'яжучих, піску чи попелу, газоутворювача і води. В'яжучі — вапно і цемент — містять CaO, який має вирішальне значення для процесу. Пісок або зола вводить у процес SiO2. З компонентів CaO, SiO2 і Н2О в автоклаві при дії високого тиску і високої температури утворюється новий мінерал — тоберморит (С4Ѕ5Н5).

Власне, утворення нових мінералів тоберморитовой структури і зводить ніздрюватий бетон автоклавного тверднення (у просторіччі — газобетон) в зовсім інший ранг порівняно з неавтоклавным комірчастим бетоном («пінобетоном»). Автоклавна обробка забезпечує значно більш високі фізико-механічні характеристики виробів з газобетону в порівнянні з пінобетонними виробами.

Автоклавна обробка забезпечує значно більш високі фізико-механічні характеристики виробів з газобетону в порівнянні з пінобетонними виробами.

Хімічні процеси, що відбуваються на різних стадіях виробництва, можна представити в наступному вигляді:

-

Виділення водню на стадії утворення пористої структури в сирці:

-

Утворення гідроксидів і гідросилікатів на стадії набору сирцем пластичної (транспортної) міцності:

-

Утворення нових мінералів (тоберморіта) на стадії автоклавної обробки:

Для найбільш повного протікання реакцій у процесі автоклавної обробки необхідно, щоб вихідні матеріали мали досить тонкодисперсную структуру. На стадії помелу до кремнеземистому компоненту додається гіпсовий камінь, який служить, в першу чергу, для регулювання реакцій в автоклаві, а також прискорює набір сирцем необхідної пластичної міцності.

У змішувачі сировинні матеріали перемішуються, причому на якість перемішування можуть впливати як час змішування, так і послідовність введення в змішувач сировинних матеріалів. На виході із змішувача повинні бути забезпечені висока гомогенність і певна в'язкість суміші.

Один з найважливіших параметрів — температура суміші на виході із змішувача, яка дуже сильно впливає на весь подальший процес. При спученні газомассы і наборі сирцем необхідної для різання пластичної міцності температура в масиві зростає. Огрубляя, можна сказати, що зростання температури триває приблизно 1-1,5 год; подальший приріст становить лише 1-3 C. Однак температура в масиві розподіляється нерівномірно, вона зменшується в шарах, які контактують з бортами заливальної форми і повітрям.

Так як температура масиву та її розподіл є важливими для деяких етапів автоклавної обробки, хочемо звернути особливу увагу на те, що всі заводи «Aeroc» оснащені тепловими тунелями, які перешкоджають охолодженню масивів через стінки заливальних форм. Крім того, заливальні форми першого циклу завжди доводяться в теплових тунелях до температури, приблизно відповідної температури заливки.

При різанні масивів велика увага приділяється відсутності протягів, особливо — в зимовий час. Розрізані масиви також знаходяться в теплових тунелях, які перешкоджають зниженню температури поверхні сирцю, так як передача тепла в ніздрюватий бетон при автоклавної обробці відбувається тим швидше, чим вище його температура при завантаженні в автоклав.

Етапи автоклавної обробки

При розробці режимів автоклавної обробки і прив'язку їх до конкретного технологічного циклу необхідно врахувати безліч факторів і особливостей того чи іншого виробництва: якість сировинних матеріалів, параметри суміші (температура і відношення В/Т), номенклатура продукції (розміри, наявність армування, щільність ніздрюватого бетону), розташування запариваемых масивів в автоклаві, умови і час витримки перед автоклавної обробки та інше.

Автоклавна обробка принципово розбивається на чотири етапи:

(1) підготовка ніздрюватого бетону до підйому тиску;

(2) підйом тиску;

(3) ізотермічна витримка ніздрюватого бетону при певних температурі і тиску;

(4) скидання тиску і підготовка виробів до вивантаження з автоклава.

Перший етап може включати (разом або роздільно) наступні заходи:

-

Продування або попередній підігрів виробів без тиску.

-

Попередній підігрів виробів при тиску.

-

Вакуумування.

Метою першого етапу є оптимальна підготовка сирцю і середовища в автоклаві до другого етапу процесу — підйому тиску.

З досвіду нашої роботи випливає, що для виробів, внутрішня температура яких менше 80 C, найбільш доцільним з вищевказаних заходів першого етапу є вакуумування.

За рахунок зниження тиску в автоклаві вода, що знаходиться в матеріалі, починає кипіти. Кипіння води починається в найтеплішій частині масиву, а саме — у внутрішній його області. При подальшому зниженні тиску кипіння просувається від внутрішньої області масиву назовні, що призводить до повного видалення повітря з матеріалу. При цьому сам матеріал розігрівається, температура по товщі масиву вирівнюється. Необхідний вакуум залежить від кінцевої температури масиву і, як правило, становить 0,5 бар. Максимальне розрядження досягається через 25-30 хв і далі підтримується протягом 15-25 хв Вакуумування необхідно проводити при гарячому автоклаві (температура стінки автоклава повинна бути не менше 80 C). Цю температуру завжди легко зберегти в умовах постійного виробництва. В іншому випадку перед початком процесу автоклавної обробки автоклав необхідно попередньо розігріти без продукції.

Вакуумування необхідно проводити при гарячому автоклаві.

Причинами поганого вакуумування можуть бути несправності, пов'язані з вакуумною засувкою, системою автоматичного керування, а також незадовільне функціонування вакуумного насоса.

Другий етап – підйом тиску – полягає в розігріві матеріалу до температури ізотермічної витримки (як правило, 190-193 C). Розігрівання відбувається, головним чином, завдяки конденсації гарячого пара на відносно холодної поверхні масивів, температура яких на початку процесу нижче температури насиченої пари. Конденсат, що утворюється переносить тепло в ніздрюватий бетон. Конденсація води з пари може відбуватися як у вигляді крапель, так і у вигляді закритих водяних плівок. У якій формі це відбувається, залежить, в першу чергу, від різниці температур між парою і комірчастим бетоном. Освіта закритих плівок перешкоджає теплопередачі, що вкрай небажано.

Для отримання якісних виробів підйом тиску слід проводити в три етапи:

(1) від -0,5 бар до 0 бар — 30-45 хв;

(2) від 0 до 3 бар бар — 30–45хв;

(3) від 3 бар до 12 бар — 65 хв.

Якщо на виробах з'являються відколи і тріщини, то підйом тиску на перших двох етапах необхідно вести повільніше. Однак якщо збільшення часу кожного з етапів до 60 хв не дає належного ефекту, потрібно втрутитися в процес заливки: змінити параметри суміші.

При досягненні комірчастим бетоном температури 150 C починається прискорений екзотермічний розігрів масивів за рахунок енергії, що звільняється при утворенні гідросилікатів. Особливу увагу слід звернути на те, що зупинка підйому тиску і, тим більше, його пониження можуть призвести до руйнування ніздрюватого бетону внутрішнім надлишковим тиском. Особливо це характерно для армованих виробів і бетонів, щільність яких більше 500 кг/м3.

Зупинка підйому тиску і, тим більше, його пониження можуть призвести до руйнування ніздрюватого бетону внутрішнім надлишковим тиском.

Ізотермічна витримка проводиться протягом певного часу при заданих тиску та температурі, які забезпечують достатньо глибоке протікання хімічних реакцій утворення нових мінералів.

Оптимальна температура ізотермія при виробництві ніздрюватого бетону становить 190-193 C, робочий тиск в автоклаві — 11,5–13 бар. Час витримки залежить від номенклатури продукції (дрібноштучні блоки або армовані вироби), так і від її щільності. Для щільності 350-500 кг/м3 оптимальний час витримки складає 360 хв при тиску 12 бар.

Якщо сировинні матеріали підібрані правильно, а рецептура розрахована коректно, в автоклаві на стадії витримки відбувається мимовільний зростання тиску без подачі пари в автоклав.

Скидання тиску повинен проводитися плавно. Тривалість скидання тиску залежить в основному від номенклатури продукції і від щільності виробів. Для густин 350-500 кг/м3 оптимальний час скидання, по нашому досвіду, становить 90 хв. Для виробів щільністю 600 кг/м3 і більше, а також для армованих виробів, тривалість скидання збільшується, а сам скидання проводиться ступінчасто з різними градієнтами.

Рис 1. Зображення процесу у вигляді графіка

Причини дефектів у матеріалі, які виникають при автоклавної обробці та шляхи їх усунення

- Не затверділі ділянки масиву (рис. 2).

Зовні виглядають як темні плями, розташовані в середній частині блоку. З'являються.... (продовження в наступному розсилці)

Для усунення цього дефекту необхідно збільшити глибину вакууму і час витримки при негативному тиску. Також у цьому випадку можна вдатися до комбінації продувки і вакуумування. Якщо при здійсненні цих дій ситуація не зміниться, необхідно втрутитися в процес дозування і змішування: знизити на скільки це можливо відношення В/Т і збільшити внутрішню температуру в масиві до 80-85 C.

- Відколи і тріщини

Механізм утворення цих дефектів такий: пара конденсується не тільки на поверхні матеріалу, але і в товщі масиву. До тих пір, поки комірки повністю не заповнені водою, руйнувань не виникає, але як тільки починає конденсуватися занадто багато води, всередині матеріалу виникає значне напруження, яке згодом призводить до руйнування.

Руйнування можуть бути різної інтенсивності: від тонких волосяних тріщин до сильних поверхневих руйнувань.

Отже, відколи з'являються завжди, коли в автоклав подається занадто багато пари за одиницю часу. Тому при виникненні відколів і тріщин слід збільшити тривалість підйому тиску на перших двох етапах — від -0,5 до 0 бар і від 0 до 3 бар, відповідно. Якщо ж при збільшенні тривалості підйому тиску результат не отримано, необхідно змінити деякі параметри.

Перший параметр — це температура масиву до початку автоклавної обробки: чим холодніше масив, тим більше води в ньому конденсується. Тому необхідно провести ряд заходів, що виключають остигання масиву, а саме: передбачити наявність підігріваються камер предавтоклавной витримки, збільшити кінцеву температуру сирцю, виключити протяги.

Другий і найбільш важливий параметр — це кількість води, що є в масиві при завантаженні його в автоклав.

Коли матеріал формується з високим відношенням В/Т, він містить в собі дуже багато води. Для автоклавної обробки на одиницю маси води сирцю потрібно чотириразове за масою кількість пари. Надлишок води в сирці веде до збільшення витрати пари. В результаті матеріал починає вбиратися зайва кількість конденсату, що неминуче призводить до відколювання бетону. Єдиний вихід з такої ситуації — перегляд існуючих рецептур з метою зниження відношення В/Т.

Оптимальне відношення В/Т для виробів щільністю 350-500 кг/м3, вироблених за литтєвий технології, повинне знаходиться в межах 0,6–0,67.

Автор статті сподівається на відгук фахівців, що займаються виготовленням виробів з ніздрюватого бетону автоклавного твердіння, а також на те, що узагальнення досвіду допоможе подальшого вдосконалення виробництв, що працюють з литтєвий технології і, як наслідок цього, випуску продукції більш високої якості.

Д. Рудченко,

Керівник з розвитку ТОВ «Аерок СПб»

Газобетон як перспективний матеріал: досвід застосування за кордоном.

Сучасний будівельний матеріал - газобетон, незважаючи на досить активне використання у вітчизняній будіндустрії досі залишається матеріалом «відносно новим». За великим рахунком, це відбувається в силу нашого менталітету, який говорить, що «до всього нового треба як слід придивитися». Тим часом, практична і раціональна «закордон» вже давно успішно придивилася до перспективним і економічно вигідним будівельного матеріалу і активно впроваджує його в будівництві.

Зарубіжний досвід застосування газобетону стає ще більш цікавим, тому як російський будівельний ринок сьогодні, як ніколи, потребує використання якісного та економічно вигідного матеріалу: незважаючи на сформовану в останні місяці в будівельній галузі обстановку, житлову проблему ніхто не відміняв. У даній статті ми розповімо про можливості, які відкриває застосування газобетону у будівництві на прикладі країн Європи, Америки і ряду інших. Можливо, ці відомості стануть визначальними при виборі матеріалу і в нашій країні.

Газобетон легкий і теплий будівельний матеріал застосовується за кордоном вже більше 100 років, успішно допомагаючи вирішення житлових проблем. Історична батьківщина автоклавного ніздрюватого бетону також перебуває за межами Росії. «Коріння» газобетону йдуть у 20-ті роки XX століття в Швеції, яка в той момент відчувала надзвичайну нестачу будівельних матеріалів за повсюдної вирубки лісу. У пошуках альтернативного матеріалу, шведський архітектор Йоган Ерікссон винайшов автоклавний ніздрюватий бетон, який був так само простий в обробці, як і дерево, в сукупності з чудовими теплоізоляційними характеристиками, міцною структурою і несхильність впливу вогню. З тих пір блоки з газобетону автоклавного твердіння використовуються в тисячах будівельних проектах по всьому світу: в даний час річний обсяг виробництва виробів з газобетону знаходиться в межах 50 млн м3.

Чим же так привабливий газобетон для зарубіжних колег-будівельників?

Проведені дослідження і випробування показали, що використання цього матеріалу дозволяє:

- •знизити трудовитрати у зв'язку з легкістю і технологічністю матеріалу;

- •використовувати екологічно чистий матеріал;

- •оптимізувати ресурси, що використовуються (економити електроенергію в процесі виробництва, забезпечувати виробництво технологічного процесу шляхом повторної переробки відхідних матеріалів, тим самим мінімізувати шкоду, завдану довкіллю), покращити якість життя, в тому числі для майбутніх поколінь.

Економія і екологічна чистота – ось, мабуть, визначальні фактори при виборі будматеріалу за кордоном. Справа в тому, що в країнах Європи, Америки є чітке розуміння, що ресурси – як енергетичні, так і природні – вельми обмежені, їх треба берегти, але при цьому також потрібно не нашкодити власному здоров'ю, здоров'ю своїх сімей, співгромадян, використовуючи ненатуральну продукцію. Виробники газобетону сьогодні з відповідальністю ставляться до навколишнього середовища. Ця відповідальність повноцінно втілена в діючих екологічних політиків організацій. Робота по їх вдосконаленню проводиться постійно. Всякий раз, коли це практично і розумно з економічної точки зору, виробники прагнуть поліпшити показники екологічної безпеки, оперуючи прийнятими Екологічними стандартами якості BS EN ISO 14001.

Газобетон, відноситься до групи легких бетонів і відрізняється рядом унікальних властивостей, у тому числі, чудовою звуко - і теплоізоляцією, до того ж володіє високою вогнетривкістю. Остання обставина привертає особливу увагу європейських будівельників. У прийнятій європейським союзом директиви щодо будівельних виробів пожежостійкість є одним з найважливіших критеріїв при оцінці придатності будівель і споруд до експлуатації. Результатами численних випробувань встановлено, що конструкції з пористого бетону не горять і не підтримують горіння, не містять горючих компонентів, при горінні не виділяють токсичних речовин, володіють високими теплоізоляційними якостями, в тому числі в умовах пожежі, зберігаючи протягом тривалого часу цілісність і несучу здатність. Є досвід успішного використання ніздрюватого бетону в конструкціях протипожежних перешкод і стін.

А тепер звернемося до досвіду застосування газобетону у конкретних країнах.

У виробництві та застосування ніздрюватого бетону в Європі сьогодні лідирує Німеччина. Практичні німці вже давно оцінили його переваги, тому в країні сьогодні близько 70% приватних котеджів будується саме з газобетонних блоків. У дослідницькому Центрі групи «Xella International» (найбільшому об'єднання підприємств ніздрюватого бетону в Німеччині) активно ведуться роботи з удосконалення процесів виробництва пористого бетону, подальшого поліпшення його якостей і, що найголовніше, з удосконалення конструкцій і виробів, способів їх з'єднання, оздоблення, в тому числі, щодо поліпшення їх поведінки при дії різного роду навантажень: монтажних, вітрових і сейсмічних.

У Великобританії, де величезне значення приділяють екологічної безпеки виробництва і якості продукції, в даний час виробляється близько 3 000 000 куб. метрів газобетону в рік, що становить 1/3 від всього обсягу бетонних виробів вироблених у країні. Приблизно 40% житлових будинків в цій країні побудовано із застосуванням газобетону. Не секрет, що велика частина Великобританії перебуває в кліматичній зоні з частими дощами і рвучкими вітрами. Тому для кожного регіону, в залежності від кількості опадів, що випадають, розроблені свої умови для будівництва будівель з газобетону, в основі яких – товщина стіни.

Франція, вражаюча своєю архітектурою, також не обійшлася без використання бетонних конструкцій: натовпи туристів, які з'їжджаються подивитися на симпатичні невеликі будинки Провансу, не підозрюють, що вони також побудовані з газобетону.

Застосування ніздрюватого бетону в Швеції, Німеччині, Польщі, Норвегії, Фінляндії дозволило значно скоротити витрати енергоносіїв на опалення.

У країнах СНД лідером із застосування газобетону є Білорусь, де з пористого бетону будується близько 40% житла. Державною програмою «Основні напрямки розвитку матеріально-технічної бази будівництва Республіки Білорусь до 2015 року» ячеистобетонные вироби визначені основним будівельним матеріалом і до 2010 року планується збільшити обсяг їх виробництва до 22952 тис. куб. м в рік.

Висока вартість енергоносіїв вимагає впровадження енергозберігаючих технологій на Україні. Так, значна частина енергоресурсів, які витрачаються на опалення будівель, втрачається через огороджувальні конструкції, то необхідно використовувати ефективні будівельні матеріали. Найбільш ефективним вирішенням цієї проблеми є застосування ніздрюватого бетону для зведення основних конструктивних елементів будівель (зовнішніх і внутрішніх стін, перегородок, перекриттів, покриттів тощо). Відповідно до державної програми «Розвиток виробництва ячеистобетонных виробів та їх використання в масовому будівництві України до 2011 р. планується збільшення виробництва ячеистобетонных виробів і конструкцій в 2011 році до 6000-8000 тис. куб. м.

На північноамериканський ринок газобетон був впроваджений відносно недавно – в 1996 році, але очікується, що з роками він стане найбільш затребуваним будівельним матеріалом за його виключної теплоізоляції, що дозволяє підтримувати оптимальну температуру повітря в будинках, що знаходяться як в теплих, так і в прохолодних кліматичних зонах, низького енергоспоживання, і відносної простоти у використанні. Є конкретний приклад використання газобетону в Америці. Не так давно, в листопаді 2008 року, розпочалося будівництво двох нових гуртожитків в університеті Allen (Південна Кароліна). Вибір матеріалу припав саме на газобетон з кількох причин. «По-перше, будівництво з газобетону і його подальше використання є абсолютно нешкідливим для навколишнього середовища. По-друге, довговічність і стійкість будівель. За цими параметрами, газобетон – ідеальний матеріал для будівництва. Крім того, будівництво з газобетону вимагає менших витрат часу і сил. Однорідні стіни (стіни, підлога, системи покрівлі) дозволяють оптимізувати процес будівництва. Легкість виробів прискорює будівельні роботи та зменшує трудовитрати. До того ж газобетон універсальний: він підходить для зведення як зовнішніх стін, перекриттів, так і елементів інтер'єру, шахт ліфтів, сходових клітин та ін Одним словом, газобетон можна пристосувати для реалізації будь-яких проектів. Крім цього, газобетон був обраний у зв'язку з тим, що в приміщеннях з цього матеріалу - чудова звукоізоляція. А тиша всередині приміщення, очевидно, дуже важлива для студентів під час навчального процесу. Крім того, при використанні газобетону істотно знижуються витрати на електроенергію: стіни добре зберігають тепло, тому на обігрів приміщення потрібно менше енергоресурсів. У числі пріоритетних питань при будівництві будівель для студентів і школярів стоять питання безпеки. Висока вогнестійкість газобетону може забезпечити кращу протипожежну захист і теплоізоляцію. Вибір газобетону, як будівельного матеріалу, в підсумку дозволяє заощадити бюджетні кошти університету, а також кошти на обслуговування приміщень протягом довгого часу». «Можливість економії енергії, зменшення страхових внесків та строків будівництва стали вирішальним фактором вибору саме газобетону для будівництва наших гуртожитків, – говорить ректор університету Allen. - Це передова технологія для передового університету».

В Об'єднаних Арабських Еміратах, які знаходяться на другому місці після Америки з будівництва хмарочосів, дуже активно використовується легкий і міцний матеріал для заповнення залізобетонного каркаса стін.

Досвід багаторічного застосування будинків з пористого бетону в країнах з сейсмоопасными районами, наприклад, у Греції, Мексиці, Японії підтверджує його ефективність, як в малоповерховому, так і у висотному будівництві. Істотне зниження ваги будівель і деякі інші характеристики матеріалу роблять його застосування в таких районах дуже привабливим.

У Японії, до речі, за останні роки газобетон став самим використовуваним будівельним матеріалом. По своїх екологічних властивостях, він стоїть в одному ряду з дерев'яними конструкціями, і за ці якості його тут називають «штучним деревом».

*** Таким чином, можна зробити висновок – зарубіжні країни сьогодні досить успішно освоюють практику активного використання газобетону у будівництві як приватних будинків, так і громадських будівель і споруд, саме через відмітних властивостей цього матеріалу, дозволяють вигідно економити.

Останнім часом у нашій країні особливо активний розвиток отримав сектор малоповерхового будівництва. І тут ми в який раз йдемо слідом за Європою та іншими зарубіжними країнами, де приватне житлове будівництво давно визнано хорошим способом вирішення житлових проблем. Приміром, в Америці малоповерхові будівлі становлять близько 85% всіх житлових приміщень країни! Чому б не піти слідом за раціональної закордоном і у виборі матеріалу? Вирішувати, безумовно, Вам!

Аналіз ринку газобетону України.

Виробництво автоклавного газобетону є в даний час одним з найбільш привабливих напрямків для інвестицій. Виробництва автоклавного газобетону (газосилікату), створювані на сучасному обладнанні, мають досить високу рентабельність зі строками окупності приблизно від 3 до 5 років. характеризується дефіцитом пропозиції і, відповідно, низьким рівнем інтенсивності конкуренції. У 2008 році дефіцит складе приблизно 1 млн. куб. м, у 2009 році – 3,23 млн. куб. м.

Щорічні темпи зростання попиту на стіни з газобетону буде знаходитися аж до 2010 року на рівні 40-45%. Ємність ринку застосування ніздрюватих бетонів має величезний резерв. Головним чином цей резерв пов'язаний з двома факторами: по-перше, з реалізацією національної програми «Житло», а, по-друге, з посиленням вимог до теплового захисту будівель і споруд, прийнятих Держбудом в Сніпах і з прийняттям нової редакції Закону «Про енергозбереження. У зв'язку з цим, теплі, дешеві і технологічні матеріали, до числа яких і належить газобетон, є найбільш перспективними.

У 2007 році в України в структурі житлового будівництва за матеріалами стін на частку ніздрюватого бетону доводиться 7,5% в житловому будівництві і близько 10% - у нежитловому будівництві. Між тим, в більшості розвинених європейських країн цей показник досягає 30-40%. Однією з найпрогресивніших у цьому питанні є Білорусь, де з пористого бетону сьогодні будується близько 40% житла. Більше того, до 2015 року в республіці заплановано довести використання ніздрюватого бетону в надземній частині малоповерхових будинків до 97%. Орієнтуючись на досвід зарубіжних країн, потенціал ринку ніздрюватого бетону в житловому будівництві станом на 2007 рік можна оцінити 22,5 млн. кв. м. Для зведення даної житлової площі потрібно близько 30 млн. куб. м. пористого бетону.

Реальна і потенційна ємності українського ринку газобетону на 2007 рік

Джерело: на основі оцінки «АКПР»

Прогноз попиту на газобетон

В сучасній Україні існує цілий ряд факторів, стимулюючих житлове будівництво з газобетону. До них відносяться:

- велика потреба населення в житлі, розташованому поруч з мегаполісами, в невеликих містах і селищах і в сільській місцевості;

- посилення вимог до теплового захисту будівель і споруд;

- малоповерхове будівництво, де будівництво з газобетону визнано сучасної та ефективної технологій зведення житла, сьогодні є одним з найперспективніших секторів економіки;

- більш низька вартість будівництва з газобетону порівняно з будівництвом з деревини та цегли;

- скорочення строків будівництва (стандартний будинок площею 100 кв. м. збирається на місці бригадою робітників протягом декількох днів);

- високі теплоізоляційні властивості газобетону, дозволяють порівнювати клімат в газобетонном будинку з кліматом в дерев'яному будинку.

На сьогоднішній день на російському ринку газобетону спостерігається гострий дефіцит якісного пористого бетону. Через нестачу продукції хорошої якості споживачі змушені купувати бетон, виготовлений в кустарних умовах (мова йде про неавтоклавному газобетоні, пінобетоні), часто сумнівної якості. У той же час попит на газобетон зростає стрімкими темпами, насамперед, з боку ринку житлового будівництва.

В секторі житлового будівництва перспективи використання газобетону пов'язані в першу чергу з реалізацією національного проекту «Доступне і комфортне житло – громадянам України», а також програми « Свій Дім», розробленої в розвиток нацпроекту.

Програма «Власний Дім» створена виключно з метою розвитку малоповерхового будівництва, як пріоритетного, в цілях досягнення встановлених президентом показників за обсягами введення житла до 2010 року (згідно плану 2010 року має бути побудовано не менше 80 млн. кв. м. житлової площі). Згідно з програмою, частка малоповерхового будівництва до 2010 року збільшиться з 40% до 50% до 40 млн. кв. м. в абсолютному вираженні. Для досягнення поставленої мети однією з найважливіших завдань є впровадження нових технологій будівництва, що дозволяють знизити собівартість будівництва, збільшити обсяги будівництва за рахунок скорочення термінів зведення будівель. В поточному році в структурі малоповерхового будівництва з точки зору застосовуваних технологій більше половини житлової площі (53% або 12,6 млн. кв. м.) зводиться з цегли та бетону, тоді як це найдорожче і не саме енергоефективне житлове будівництво. Більш дешеві і ефективні способи – це дерев'яне житлове будівництво, а також будівництво з газобетону та полістиролу. У цьому зв'язку головним завданням програми «Свій Дім» - є оптимізація структури малоповерхового житлового будівництва на користь найбільш вигідних технологій. При цьому можна виділити два напрями розвитку ринку малоповерхового будівництва.

Перший напрямок – це розвиток панельного дерев'яного та каркасного домобудівництва, друге – розвиток інших сучасних технологій, які складуть конкуренцію більш дорогого і менш ефективного традиційному цегляному житловому будівництву (мова йде про полістирольних конструкціях і газобетоні).

На думку Асоціації будівельників України одним з перспективних напрямків малоповерхового житлового будівництва є будівництво індивідуальних будинків на основі матеріалів з ніздрюватого бетону. Розвиток виробництва і застосування виробів і конструкцій з ніздрюватих бетонів дозволяє істотно зменшити вартість будівництва, скоротити його трудомісткість і енергоємність при одночасному підвищенні довговічності, якості та комфортності житла, що зводиться з екологічно чистого матеріалу.

Технологія індустріального зведення малоповерхових будинків на основі використання будматеріалів з автоклавного і неавтоклавного ніздрюватих бетонів широко застосовується в Європейських країнах. У країнах СНД лідером із застосування газобетону є Білорусь, де з пористого бетону будується близько 40% житла. Державною програмою « Основні напрямки розвитку матеріально-технічної бази будівництва Республіки Білорусь до 2015 року» ячеистобетонные вироби визначені основним будівельним матеріалом і до 2010 року планується збільшити обсяг їх виробництва до 22952 тис. куб. м в рік. На Україні відповідно до державної програми «Розвиток виробництва ячеистобетонных виробів та їх використання в масовому будівництві України до 2011 р. планується збільшення виробництва ячеистобетонных виробів і конструкцій в 2011 році до 6000-8000 тис. куб. м.

Технологія індустріального зведення малоповерхових будинків на основі використання будматеріалів з автоклавного і неавтоклавного ніздрюватих бетонів широко застосовується в Європейських країнах. У країнах СНД лідером із застосування газобетону є Білорусь, де з пористого бетону будується близько 40% житла. Державною програмою « Основні напрямки розвитку матеріально-технічної бази будівництва Республіки Білорусь до 2015 року» ячеистобетонные вироби визначені основним будівельним матеріалом і до 2010 року планується збільшити обсяг їх виробництва до 22952 тис. куб. м в рік. На Україні відповідно до державної програми «Розвиток виробництва ячеистобетонных виробів та їх використання в масовому будівництві України до 2011 р. планується збільшення виробництва ячеистобетонных виробів і конструкцій в 2011 році до 6000-8000 тис. куб. м.

На нашу думку, в період з 2008-2015 рр. розвиток ринку газобетону для малоповерхового будівництва буде відбуватися за рахунок витіснення цегляних будівель. Якщо за підсумками 2007 року частка цегляних (а також бетонних) будівель становитиме 53,4% від загальної площі житла, що зводиться, то до 2010 року цей показник досягне 19,9%, а до 2015 року – знизиться до 2,6%. У свою чергу частка житлової площі з газобетону збільшиться з 7,2% до 32,8% до 2015 року. Головними факторами, що говорять не на користь цегли виступають: 1) дорожнеча будівництва; 2) низька теплоефективність.

Розвиток дерев'яного домобудівництва є найбільш пріоритетним при реалізації програми «Власний Дім». Частка його буде щорічно збільшуватися з 34% в 2007 році до 53% до 2015 рр. На користь дерев'яного будівництва говорять такі фактори, як:

- Потужний ресурсний потенціал лісового фонду України;

- Відносно низька вартість будівництва з деревини (у порівнянні з кам'яним будівництвом);

- Розвиненість галузі дерев'яного домобудівництва. Наявність великої кількості підприємств, здатних забезпечити можливість індустріального будівництва дерев'яних будинків;

- Існуючі традиції розвитку дерев'яного домобудівництва в ряді регіонів;

Таким чином, індивідуальне будівництво з газобетону і дерева буде розвиватися паралельно.

Щодо будівництва на основі полістиролу (сюди відносяться: технологія незнімної опалубки, технологія термоструктурных панелей (металевий каркас + спінений полістирол)), слід зазначити, що це сучасні, високоефективні технології малоповерхового будівництва. Частка їх буде повільно збільшуватися і до 2015 року складе 10% від загального обсягу введення індивідуального житла. Найбільший інтерес до пористого бетону порівняно полістиролом пояснюється тим, що використання шаруватих огорож із застосуванням пінополістиролу обходиться дорожче і менш прийнятно за пожежно-технічним умовам. Крім того, у шаруватих конструкцій більш складна схема визначення теплофізичних характеристик огорожі, ніж у одношарового, представленого комірчастим бетоном. Відомо, що кам'яні будівлі з опаленням та іншими видами джерел тепло - і вологовиділень руйнуються швидше за зволоження огороджувальних конструкцій конденсирующимся пором, дифундирующим зсередини приміщення назовні. При цьому, поряд з руйнівними процесами, знижуються і експлуатаційні властивості огородження. У однорідної конструкції можна з більшою ймовірністю прогнозувати відсутність конденсації пари завдяки тому, що для цього може виявитися достатнім інформація про співвідношенні падінь пружності пари і температури в товщі огородження. В багатошаровій конструкції для цього потрібно знати ще й про різницю в теплопровідності і паропроникності, а також про опір тепловосприятию матеріалів шарів огородження. І після цього дані прогнозування конденсації пари в огородженні будуть вважатися неповними.

Що стосується неавтоклавного пінобетону, то обсяг його споживання тут становить 300 тис. куб (приблизно 1%). В подальшому, незважаючи на активний розвиток ринку газобетону, швидше за все, пінобетон не буде витіснена з ринку. У ряді регіонів пінобетон за рахунок мобільності виробництва зможе замінювати газобетон у вигляді дефіциту останнього.

Динаміка структури малоповерхового будівництва по виду технології в 2007-2015 роках, у % від загальної площі

Джерело: оцінка АКПР

В результаті тенденцій, прогнозованих на ринку малоповерхового будівництва, попит на газобетонні вироби може збільшитися до 2015 року, більш, ніж у 14 разів і становити приблизно 31,5 млн. куб. м. Темпи приросту попиту в 2008-2010 рр. досягнуто 80-100%. У цей період зростання попиту буде викликаний масовою забудовою індивідуального малоповерхового житла згідно з урядовою програмою на фоні заміщення комірчастим бетоном традиційної цегли. Після 2010 року, темпи приросту споживання сповільняться і стабілізуються на рівні 10-20% в рік.

Динаміка обсягів попиту на газобетон в малоповерховому будівництві в 2007-2015 рр. в млн. куб. м.

Джерело:

Поряд з малоповерховим будівництвом блоки з ніздрюватого бетону знайшли широке застосування і в каркасно-монолітному будівництві як зовнішніх і внутрішніх стін. У монолітних будинках навантаження передається на несучий каркас, при цьому відпадає необхідність влаштування товстих внутрішніх перегородок, а зовнішні стіни виконують лише роль огороджувальної і теплоізолюючої конструкції. Відповідно їх можна зробити значно тонше і знизити навантаження на фундаменти. Тому будівельники отримують можливість зосередитися не на проблемах міцності зовнішніх стін, а на поліпшення теплових характеристик. Для зведення зовнішніх стін застосовуються штучні матеріали (цегла, комірчасті блоки і панелі. На сьогоднішній день, як правило, конструкція зовнішніх стін складається з шару облицювання цеглою, основний кладки з бетонних стінових блоків і прокладки між ними кількох шарів спеціального утеплювача. У цьому сегменті газобетонні блоки конкурують з цеглою, пінобетоном і стіновими панелями, при цьому частка двох останніх матеріалів невелика. На нашу думку, надалі попит на газобетонні блоки на ринку монолітного житлового будівництва буде розвиватися: 1) за рахунок загального зростання введення житла каркасно-монолітних конструкцій; 2) за рахунок деякого поступового заміщення газобетонними блоками повністю цегляних стін. У результаті впливу цих двох чинників, можна прогнозувати, що темпи зростання попиту на газобетон будуть вище темпів зростання монолітного будівництва.

В останні роки технологія монолітного домобудівництва України розвивається досить активно. Перспективи її розвитку пов'язані, насамперед, з перевагами даної конструкції перед панельних і цегляних способами зведення житла. У період до 2010 року темпи зростання каркасно-монолітного будівництва складуть в середньому 14%. Після 2010 року темпи зростання будуть перебувати на рівні 12-15%. Таким чином, до 2010 року обсяг введення монолітних будівель житлового призначення складе 9,15 млн. кв. м., до 2015 -17,35 млн. кв. м.

В результаті розвитку каркасно-монолітного житлового будівництва, зростання попиту на стіни з газобетону буде знаходитися аж до 2010 року на рівні 40-45%. Після 2010 року тепы приросту знизяться в середньому до 15%. Таким чином, зростання попиту збільшиться у 2015 році порівняно з 2007 в 5,7 рази і досягне 13,96 млн. куб. м.

Динаміка обсягів попиту на газобетон у монолітному будівництві 2007-2015 рр. в млн. куб. м.

Джерело:

Застосування газобетону у нежитловому будівництві поки розвинене слабо. Між тим, в перспективі слід очікувати зростання попиту в цьому секторі. В даному випадку ситуація буде розвиватися аналогічно житловому будівництву. З одного боку, ринок газобетону буде рости за рахунок будівництва з газобетону малоповерхових будівель (мова йде про навчальних, медичних, сільськогосподарських та промислових установ), а з іншого боку, знову ж таки за рахунок зростання зведення монолітних конструкцій в нежитловий сфері (комерційна нерухомість - основними сегментами ринку комерційної нерухомості є торгові та офісні приміщення). За нашими оцінками, зростання попиту на газобетон у секторі нежитлового будівництва в середньому складе 30-35%, при цьому щорічно темпи будуть збільшуватися. Після 2010 року темпи приросту почнуть знижуватися до 10-12% до 2015 року.

У 2010 році, до моменту виходу на заявлені урядом обсяги введення житла, потреба в газобетоні становитиме 25,44 млн. куб. м. З них: комплектів для малоповерхових будівель - 15,84 млн. куб. м., стінових блоків для каркасно-монолітних будівель – близько 7,14 млн. куб. м. Крім того, ще близько 2,4 млн. куб. м. буде потрібно для будівництва нежитлової нерухомості. До 2015 року попит на газобетон може перевищити 50 млн. куб. м.

Протягом досліджуваного періоду частка малоповерхового будівництва в структурі споживання газобетону буде переважаючою, що обумовлено не тільки бурхливим розвиток ринку індивідуальної забудови, але і високим рівнем витрат газобетону на 1 кв. м. площі. Треба розуміти, що при будівництві індивідуальних малоповерхових будинків використовуються комплекти газобетонних виробів, куди входять не тільки блоки, але і плити, перемички, панелі. Розвиток ринку малоповерхової забудови на основі газобетону спричинить за собою зростання виробництва армованих виробів.

C поточною ситуацією і прогнозом розвитку російського ринку модульних фасадів можна познайомитися у звіті Академії Кон'юнктури Промислових Ринків «Ринок газобетону автоклавного і неавтоклавного способів твердіння України».

Статті pp-budpostach.com.ua Все про лазні

Статті по пїноблоку,пінобетону,пінобетонним блокам

Статті pp-budpostach.com.ua Статті по бетону

Статті pp-budpostach.com.ua Все про дахах ( види, матеріал, як краще вибрати)

Статті по газобетону ( газоблокам ), газобетонних блоків, блоків газосиликатнных

Новини, статті, чутки, факти, різне і по чу-чуть

Статті по цеглині ( рядовому, особового,облицювальної,клинкерному, шамотною, силікатній,)

- Сучасний заміський будинокНе останнє місце при будівництві заміського будинку займає обробка як внутрішня, так і зовнішня. Зовнішнє оздоблення виконує не тільки захисну функцію, але і не менш важливу естетичну. Потрібно будувати так, щоб високоякісна зовнішня обробка і стильн

- Будинок з мансардою - практично і красиво?Будівництво будинку з мансардою має безліч переваг, у першу чергу - це економія кошти при порівняно невеликій втраті корисної площі. Мансардний поверх обійдеться трохи дешевше повноцінного, так як зверху немає плит з / б, альо вартість 1 м. кв. обштука