Виробництво газобетону

Виробництво газобетону

Газобетон використовується в будівельній індустрії більше 100 років. В Україні найбільш інтенсивний розвиток він отримав в останні п'ять років.

Газобетон є сучасним перспективним будівельним матеріалом, найбільш часто використовуваних при будівництві житлових і нежитлових будівель.

При виробництві газобетону шкідливі для здоров'я домішки не використовуються. Він знаходиться на іншому місці з екологічної чистоти після дерева.

Газобетон ― різновид пористого бетону; будівельний матеріал, що представляє собою штучний камінь з рівномірно розподіленими по всьому об'єднання об'єму сферичними порами діаметром 1-3 мм, Якість газобетону визначають рівномірність розподілу, рівність обсягу і закритість пір.

Газобетон є унікальним будівельним матеріалом, який поєднує в собі властивості, з одного боку, каменю, з іншого ― дерева. Він володіє міцністю каменя. Один блок або панель витримують стиснення, вимірюване декількома десятками тонн. Як і камінь, він вогнетривкими, а також володіє високими водовідштовхувальними властивостями. З іншого боку, газобетон володіє легкістю і оброблюваністю, властивими дереву. Як і дерево, він пиляється, свердлиться, стружеться, гвоздится і фрезерується. У ньому легко можна влаштовувати різні кріплення, виконувати проводку, а також робити вентканали. Завдяки тому, що більша частина газобетону заповнена повітряними осередками, він володіє прекрасною теплоізоляційною здатністю, Тобто

При використанні газобетону інші теплоізоляційні матеріали не потрібні.

Будинки з газобетону в різних кліматичних умовах практично вічні і не вимагають особливого догляду. Матеріал не гниє, на відміну від дерева, і не іржавіє, на відміну від металу. Будівля, побудована з газобетону, що не згорає, його конструкції залишаються в незмінному вигляді. Будівельні елементи з газобетону задовольняють будь-яким класам по вогнестійкості. З газобетону будують житлові будинки, промислові і громадські будівлі, а також різні сельхозпостройкі. Простота конструкції з газобетону і його високі теплоізоляційні властивості отримали позитивні оцінки при використанні, як в теплих, так і в холодних кліматичних умовах. Масивність матеріалу є властивістю, вирівнюючим всередині будівлі температурні коливання як в літню спечу, так і в зимовий мороз. Ще однією істотною перевагою газобетону є ті, що він має високу звукоізолюючі здатністю.

1. НОМЕНКЛАТУРА ПРОДУКЦІЇ І ВИМОГИ ДО НЕЇ

Стінові блоки відповідають ГОСТ 21520-89 класу В2,5 і В3,5 по міцності при величині середньої щільності дорівнює відповідно 600 і 700 кг / м3.

Допустимі відхилення для лінійних розмірів дрібних стінових блоків становлять: по довжині і товщині 2-4 мм, по висоті 1-3 мм залежно від категорії якості виробів.

Коефіцієнт теплопровідності газобетонних виробів в сухому стані не повинен перевищувати значень, встановлених ГОСТ 31359-2007: для марки D600 коефіцієнт теплопровідності дорівнює 0,14 Вт / (м), для марки D700 коефіцієнт теплопровідності дорівнює 0,17 Вт / (м).

Морозостійкість газобетонних виробів ― F75, відпускна вологість ― 25%.

1. Блоки стінові

Призначені для виконання несучих і самонесучих, внутрішніх і зовнішніх стін будівель і споруд.

Обсяг піддону 0.75 м3. Розміри піддона з продукцією: L = 1.0 м, B = 0.625 м, H = 1.305 м.

Таблиця 1.1.

Умовна марка Розміри блоку, мм Кількість блоків на піддоні Вага піддону, кг (при вологи. 25% ― 30%.) Кількість м2 в піддоні

2. Блоки стінові

Призначені для виконання несучих і самонесучих, внутрішніх і зовнішніх стін будівель і споруд.

Таблиця 1.2.

Умовна марка Розміри блоку, мм Кількість блоків на піддоні Вага піддону, кг (при вологи. 25% ― 30%.) Кількість м2 в піддоні

l b h

Б2-D600-В2,5 6600 2200 2250 24 450 ― 470 3,6

Б2-D700-В3,5

Б3-D600-В2,5 +6600 3300 2250 16450 ― 470 2,4

Б3-D700-В3,5

Б4-D600-В2,5 +6600 4400 2250 12450 ― 470 1,8

Б4-D700-В3,5

2. ХАРАКТЕРИСТИКА СИРОВИННИХ МАТЕРІАЛІВ

2.1 В яжучу

У яжучі містять оксид кальцію (CaO), що має вирішальне значення у виробництві газобетону. Зміст активних СаО + МдО у вапна повинно бути не менше 70%, швидкість гасіння ― 5-15 хвилин.

В якості основного в яжучого використовується будівельне вапно комове повітряного твердіння, що відповідає вимогам ГОСТ 9179-77 (1989). Вологість гідратного вапна не повинна бути більше 5%. Використовується вапно II сорту, кількість перепалу у якої 2%, швидкість гасіння менше 8 хвилин, питома поверхня 5500 / см2 р. У цьому випадку, при виготовленні розчинної суміші для отримання газобетонної маси, виділяється велика кількість теплоти, що сприяє процесу порообразованія, запобіганню осідання газонасиченої маси до її затвердіння і підвищенню міцності готових виробів комірчастої структури. Вапно доставляється автотранспортом. Родовище Обуховський вапняковий кар'єр єр".

Також в якості іншого компонента в яжучого використовується високоякісний бездобавочний портландцемент М500 виробництва ВАТ житомирська область).

2.2 кремнеземистого компонента

Пісок для виробництва використовується тільки кар'єр єрний, промитий і збагачений, з вмістом кварцу не менше 85%. Не допускається вміст у піску надлишкових домішок за ГОСТ 8736-93: слюди не більше 0,5%, мулистих і глинистих домішок не більше 3%.

Застосовується Обуховський пісок, що має дійсну густину 2,7 г / см3, насипну щільність 1,3-1,6 г / см3. Виробник ЗАТ "Лівобережний піщаний кар'єр єр".

2.3 газообразователями

В якості газоутворювачів головним чином використовується алюмінієва пудра марок ПАП-1 і ПАП-2, що відповідає вимогам ГОСТ 5494-95 "Пудра алюмінієва пігментна" з вмістом активного алюмінію 91,1 ... 93,9% з годиною активного (максимуму) газовиділення у протягом 3 ... 4 хв. від початку змішування компонентів газобетонної маси. Для отримання водної алюмінієвої суспензії використовується сульфанол, що володіє властивостями ПАР з розрахунку 25 г на 1 літр води .Загальний витрата газоутворювача 0,25 ... 0,86 кг на 1 м3 бетону щільністю 500 ... 800 кг / м3. Застосовується алюмінієва пудра марки ПАП-1. Виробник аерок.

2.4 Добавки

Добавки використовуються як прискорювачів твердіння бетону і в якості стабілізаторів структури поризованої маси. В якості добавки стабілізатора структури поризованої маси використовується гіпсовий камінь (ГОСТ 4013-82).

2.5 Вода

Застосовується прісна вода, що відповідає вимогам ГОСТ 23732-79.

Вміст у води органічних поверхнево-активних речовин, цукрів і фенолів, шкірного не повинно бути більше 10 мг / л.

Окислюваність води не повинна перевищувати 15 мг / л.

3. ВИБІР СПОСОБУ І ТЕХНОЛОГІЧНОЇ СХЕМИ ВИРОБНИЦТВА

3.1 Характеристика існуючих способів виробництва

Технологія виробництва виробів з пористих бетонів складається з наступних етапів: підготовка сировинних матеріалів, приготування формувальної маси, виготовлення арматурних каркасів, формування виробів, теплова обробка, контроль якості й складування.

Технології виробництва стінових виробів з пористих бетонів різняться:

― За способом підготовки сировинних матеріалів;

― За способом формування виробів;

― За умовами твердіння виробів;

― За способом організації технологічного процесу.

Технологія підготовки сировинних матеріалів здійснюється за кількома схемами:

1. сухий спільний помел компонентів;

2. мокрій помел компонентів;

3. комбінований спосіб.

Сухий спільний помел і гомогенізація забезпечують хороше змішання складових вихідних матеріалів, при цьому досягається висока якість одержуваного в яжучого. Гідність цього способу ― простота дозування вихідних матеріалів, найбільш повне використання обладнання, надійний контроль за виробництвом. Недолік цього способу ― відносно велика витрата енергії на помел.

На малюнку 3.1. наведена схема, підготовки сировинних матеріалів шляхом сухого сумісного помелу компонентів.

1. Підготовка сировинних матеріалів шляхом сухого сумісного помелу компонентів

Схема з мокрою помелом компонентів. Недолік цієї схеми ― більш низька якість перемішування, ніж у першому варіанті, однак при мокрому помелі кремнеземистого компонента знижуються витрати на влаштування забезпечують установок, підвищується продуктивність млинів. Крім того, відсутність сушки для більшої частини матеріалів, знижує енерговитрати.

На малюнку 3.2 наведена схема підготовки сировинних матеріалів шляхом мокрого помелу компонентів.

.2. Підготовка сировинних матеріалів шляхом мокрого помелу компонентів

Комбінований спосіб підготовки сировинних матеріалів передбачає застосування піску кар'єр єрних вологості. До недоліків цього способу слід віднести труднощі отримання у яжучого зі стабільними властивостями. У практиці заводського виробництва виробів з пористого бетону широке застосування отримали схеми з сухим спільним і роздільним мокрою помелом компонентів, при цьому вирішальне значення для вибору схеми має вигляд сировини.

Технологія формування виробів:

1. ливарна технологія;

2. вібраційна технологія;

3. резальна технологія.

Ливарна технологія передбачає виливок виробів, як правило, в окремих формах з рідких сумішей, містять до 50 ... 60% води від маси сухих компонентів (В / Т = 0,5-0,6). При виготовленні газобетону вживані матеріали ― у яжучий, піщаний шлам і вода, дозують і подають у самохідний Газобетонозмішувач, в якому їх перемішують 4-5 хвилин; потім в приготовану суміш вливають в одну суспензію алюміневой пудрити і після подальшого перемішування тісто з алюміневой пудрою газобетонну суміш заливають у металеві форми на певну висоту з таким розрахунком, щоб після спучування форми були заповнені вщерть.

Надлишок суміші («окраєць») після схоплювання зрізують дротовими струнами. Для прискорення газоутворення, а також процесів схоплювання і твердіння застосовують «гарячі» суміші на підігрітій води з температурою в момент заливки у форми близько 40С.

Вібраційна технологія газобетону полягає в тому, що під час перемішування в змішувачі і спучування у формі суміш піддається вібрації. Тиксотропне розрідження, що відбувається внаслідок ослаблення зв'язків між частинками дозволяє зменшити кількість води замішування на 25-30% без погіршення удобоформуемості суміші. У суміші, що піддається Вібровані, прискорюється газовиділення ― спучування закінчується протягом 5-7 хв замість 15-20 хв при литтєвий технології. Після припинення вібрування газобетонна суміш швидко (0,5-1,5 рік) набуває структурну міцність, що дозволяє розрізати виріб на блоки, час автоклавної обробки також скорочується.

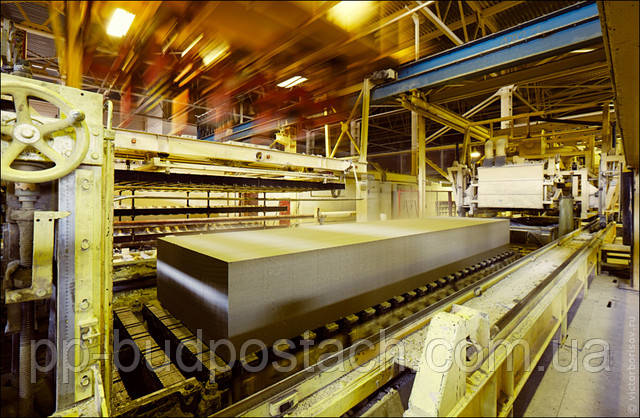

Різальна технологія виготовлення виробів з пористого бетону передбачає формування спочатку великого масиву (обсягом 10-12 м3, висотою до 2 м). Після того як бетон набере структурну міцність, масив розрізають в горизонтальному і вертикальному напрямках на прямокутні елементи, а потім піддають тепловій обробці. Отримані елементи калібрують на спеціальній фрезерної машині, а потім обробляють їх фасадні поверхні. З готових елементів що мають точні розміри, збирають на клею плоскі або об'єднання роз'ємні конструкції, використовуючи стяжную арматуру. Таким шляхом отримують великі стінові панелі розміром на одну або дві кімнати і висотою на поверх.

Спосіб твердіння виробів.

Залежно від виду в'їхав яжучого твердіння виробів з пористих бетонів може здійснюватися двома способами: автоклавним, коли Тепловологісна обробка проводитися в автоклавах при тиску 0,8 ... 1,3 МПа і температури 175 ... 200 0С, і неавтоклавного, коли твердіння відбувається за температури 60 ... 90 0С при підвищеній вологості повітря (пропарювальні камери, електропрогрев та ін.).

Тієї і інший спосіб твердіння має свої технічні переваги, проте з економічної точки зору неавтоклавний спосіб твердіння можна вважати кращим.

3.2 Обгрунтування вибору способу виробництва

У даному проекті для проектування заводу з виробництва газобетонних блоків був обраний автоклавний спосіб твердіння, при підготовці кремнеземистого компонента по мокрому способі.

3.2.1 Вибір технологічної схеми виробництва

Технологічні схеми у прийнятому до розробки автоклавном способі з формуванням виробів методом різання масиву розрізняються підготовкою сировинних матеріалів. Технологічні схеми бувають: з підготовкою сировинних матеріалів шляхом мокрого помелу компонентів і сухого сумісного помелу компонентів.

Технологічна схема повинна передбачати переробку можливих відходів власного виробництва, забезпечуваті потоковість і компактність виробництва, а також систему очищення технологічних викидів (води, повітря, газів).

Технічна і економічна ефективність технологічної схеми встановлюється за наступними показниками: енерго-паливо і металоємність на одиницю продукції; одержання продукції більш високої якості; кількістю технологічних відходів і викидів; ступенем забезпечення безпечних умов праці; екологічною чистотою виробництва та ін.

Систематизація основних існуючих технологічних схем отримання газобетонних блоків та їх аналіз дає можливість проаналізувати переваги і недоліки технологічних ліній і виявити оптимальні варіанти.

Враховуючи достоїнства і недоліки розглянутих вище технологічних схем виробництва газобетонних блоків приймаємо до розробки технологічну схему з мокрою помелом компонентів, що наведена на малюнку 3.3.

На малюнку 3.3. показань один з варіантів виробництва газобетонних блоків.

Зі складу сировини пісок, гіпс, цемент пневмотранспортом подається на дозування. Вапно дробитися до шматків розміром не більше 20 мм і також подається на дозування.

Вапно і 20% піску спрямовуються в кульову млин на сухій помел; 30% піску подрібнюється в кульовий млині мокрою способом. Щільність піщаного шламу винна буті не менше 1,68 кг / л. піщаний шлам транспортується в шламбассейн, розташовані над дозаторами змішувального відділення. У шламбассейн піщаний шлам протягом 4-5 годин витримується при безперервному перемішуванні, а потім насосами подається у витратні баки бетонозмішувального відділення.

Газобетонна суміш готується наступним чином.

Отдозірованние компоненти суміші завантажуються у вертикальний самохідний Газобетонозмішувач ємністю 4 м3 при включеному перемішуємо механізмі. Завантаження проводитися в такій послідовності: піщаний шлам і вода, перемішуються 30 сек, а потім додається до яжучий і водна суспензія алюміневой пудрити. Перемішується ще дві хвилини, а потім газобетонна маса розливається у форми.

Алюмінієва пудра для знежирення обробляється розчином ПАР (Сульфанол). Сульфанол застосовується в даному випадку не тільки для знежирення пудрити, але і як пластифікуюча добавка.

Для інтенсифікації взаємодії алюмінієвої пудрити з Са (ОН) 2 вода підігрівається до 40С. Потім 3,5 години йде витримка відформованих виробів для того, щоб відбулося газовиділення та вироби набрали структурну міцність. Після чого, зрізається утворилася окраєць. Шлам від окрайця вдруге використовується для приготування формувальної маси.

.3. Технологічна схема виробництва газобетонних блоків

Потім у форми відкидаються борту і проводитися різання масиву вздовж і впоперек по вертикалі. Борти форми закриваються та вироби кран-балкою відправляються на тепловологу обробку.

Тепловологісна обробка виробів проводитися в ямних пропарювальних камерах протягом 13 годин по режиму наведеним на малюнку 3.4.

4. Режим ТВО

Після ТВО форми надходять на розпалубку. Проводитися поділ і відбраковування неякісних виробів, потім готові блоки транспортуються на склад готової продукції.

Після розпалубки форми очіщаються, змащуються і подаються для подальшого формування виробів.

блок газобетон виробництво

4. ТЕХНОЛОГІЧНІ РОЗРАХУНКИ

4.1 Режим роботи підприємства

Готовою фонд робочого часу технологічного обладнання розраховується за формулою:

Тф = (Тн-Тр) * n * * Кі

де Тф ― річний фонд робочого часу, год;

Тн ― кількість робочих діб на рік, тн = 365 діб .;

Тр ― тривалість планових зупинок у добі на ремонт обладнання,

Тр = 7;

n ― кількість робочих змін, n = 2;

― тривалість робочої зміни, = 8:00 .;

Кі ― коефіцієнт використання технологічного устаткування, Кі = 0,92.

Тф = (365-7) * 2 * 8 * 0,92 = 5269,76 год

4.2 Розрахунок матеріального потоку

Підбір складу газобетону здійснюється в наступній послідовності: встановлюється значення відношення кремнеземистого компонента до в'язання яжучому в суміші «З», яке приймається в залежності від виду в'їхав яжучого і способу твердіння по таблиці.

Таблиця 4.1

Вибір показника «С»

Вигляд у яжучого Спосіб твердіння

безавтоклавні Автоклавний

Цементні і цементо-вапняні 0,75; 1; 1.25 0.75; 1; 1.5; 1.75; 2

Вапняні― 3; 3.5; 4; 4.5; 5.5; 6

Вапняно-шлакові 0,6; 0.8; 1 0.6; 0.8; 1

У нашому виробництві ми використовуємо змішане в'їхав яжучий (вапно: цемент = 75: 25) і, враховуючи автоклавний спосіб виробництва, приймаємо С = 1,5.

Водотвердим відношення (В / Т), що забезпечує задану плинність розчинної суміші з урахуванням температури суміші в момент вивантаження, визначається за таблицею в залежності від величини середньої щільності ніздрюватого бетону (с) і увазі до яжучого.

В / Т приймаємо 0,5 (при литтєвий технології на змішаному у яжучому).

Визначимо пористість бетонної суміші, яка повинна бути створена порообразователем для отримання пористого бетону заданої с і В / Т:

Пр = 1 ― з / Кс * (Vуд + У / Т)

де с ― щільність бетону у висушеному стані, з = 0,7 т / м3;

Кр ― коефіцієнт збільшення маси в результаті твердіння за рахунок хімічно зв'язку пов'язаної води, Кс = 1,1;

Vуд ― питомий об'єм сухої суміші, який визначається дослідним шляхом;

Vуд = 0,34 (при використанні ПЦ)

Пр = 1 ― 0,7 / 1,1 * (0,34 + 0,5) = 0,33%.

Визначимо витрати матеріалів (на 1 м3)

Витрата пороутворювача:

Рп = (Пр * V) / (* К),

Рп = 1000 * 0,33 / 0,85 * 1390 = 0,28 кг

де ― коефіцієнт використання пороутворювача, = 0,85;

V ― об'єм одночасно заливаються виробів, збільшений на 10%, л;

К ― коефіцієнт виходу пір. Це об'єднання відношення об'єму пор до маси пороутворювача: К = Пр / Рп; для розрахунків приймають К = 1 390 л / кг при використанні алюмінієвої пудрити.

На практиці кількість пороутворювача збільшують на 40% (Рп = 0,392 кг).

Витрата сухих компонентів:

Рсух = с * V / Кс

Рсух = 0,7 * 1000 / 1,1 = 636,36 кг.

Витрата у яжучого речовини:

Рвяж = Рсух / (1 + С)

Рвяж = 636,36 / (1 + 1.5) = 254.54 кг.

Витрата цементу:

Рц = Рвяж * n

Рц = 254,54 * 0,25 = 63,64 кг.

де n ― частка цементу в змішаному у яжучому, n = 0,25;

Витрата вапна:

Рі = Рвяж * (1 ― n)

Рі = 254,54 * (1 ― 0,25) = 190,905 кг.

Рі.ф. = (Рі / Аф) * 100

Рі.ф. = (190,905 / 80) * 100 = 238,63 кг.

де Рі ― маса вапна, що містить 100% активного СаО, кг;

Рі.ф. ― Маса вапна з фактичним змістом СаО;

Аф ― активність,%.

Витрата кремнеземистого компонента (піску):

Рк = Рсух ― Рвяж;

Рк = 636,36 ― 254,54 = 381,82 кг.

Витрати води:

Рв = Рсух * В / Т

Рв = 636,36 * 0,5 = 318,18 кг.

Витрата стабілізатора (гіпсу) ― 3% від маси цементу:

Рг = 63,64 * 0,03 = 1,91 кг

Витрата матеріалів на 1 м3 уявлень у таблиці 4.2.

Для розрахунку матеріального виробничого потоку уточнюємо поділ виробничого процесу на технологічні зони і норми неминучих втрат матеріалів по зонах.

Продуктивність технологічних переділів, м3 / рік:

Пп = Пп + 1 / (1-Q / 100)

де Пп ― продуктивність в зоні n, м3 / рік;

Пп + 1 ― продуктивність в зоні, наступної за що розраховується (для зони 6:

П6 + 1 = Пзавод), м3 / рік;

Qп ― виробничі втрати в зоні,%.

Потреба в матеріалах підраховується за формулами:

Р = (Пі * М) / (1-Qi / 100)

де Р ― фактична потреба в матеріалах, кг;

Пі ― продуктивність в даній зоні;

М ― витрата матеріалу на 1 м3 газобетону, кг;

Qi ― втрати компонента в даній зоні,%.

Добові (м3 / добу) і вартові (м3 / год) продуктивності в зонах розраховуються за формулами:

Псут = Пп / ((Тн-Тр) * Кі)

Пч = Пп / Тф

де Тн ― нормальна кількість робочих діб на рік, Тн = 365 діб;

Тр ― тривалість планових зупинок на ремонт, Тр = 7 діб;

Тф ― річний фонд робочого часу обладнання, Тф = 5269,76 рік;

Кі ― коефіцієнт використання технологічного устаткування, Кі = 0,92.

Результати розрахунків матеріалів на проектну продуктивність з урахуванням режиму роботи підприємства з технологічними втратами наведені в таблиця 4.3.

Таблиця 4.3

Матеріально-виробничий потік

№ п / п № зони Переділ Втрати,% Од.вим. Потреба в матеріалах

Рік добу Година

1 0 Реалізація стінових блоків 0 80000 м3 203,89 15,18

2 червня Склад готової продукції 0,5 м3 80402 244,16 15,26

5 Березня Термообробка 0,5 м3 80806 245,34 15,33

4 квітня Формувальна лінія цеху 0,5 м3 81212 246,58 15,41

5 Березня массозаготовітельном вузол 1,0 м3 82 032 249,07 15,57

6 2 Підготовка сировини:

― Пісок

― Вапно

― Гіпс

5. РОЗРАХУНОК ТЕХНОЛОГІЧНОГО ОБЛАДНАННЯ

5.1 Розрахунок обладнання

Для виробництва автоклавного газобетону використовується німецьке обладнання фірми HESS лінії СВТ.

Заводи з виробництва автоклавного газобетону фірми Hess повністю автоматичні і управляються за допомогою комп; ютерів. За рахунок унікальної функції «зворотне перекидання масиву на раму для автоклавної обробки» вдається уникнути появи 5% відходів після автоклавної обробки.

HESS AAC випускає заводи для виробництва газобетону різної продуктивності від 200 до 2000 м3 газобетонних виробів на добу. Основні принципи всіх ліній ― це різання вертикально стоячих масивів з наступним зворотнім кантуванням на решітку і автоклавної обробки в горизонтальному положенні.

1. Склад вапна

Загальна висота приямка H = 1,4 м

Місткість складу вапна визначається з урахуванням

Vпріямка = 61 м3;

Vі.п. = 61 × 1,2 = 73,2 т

Vсі = (3 * 6) / 0,9 = 20 т.

Кількість приямків:

n = 20 / 73,2 = 0,27.

Приймаємо 1 приямок для складування вапна на 6 діб розміром

15 * 4 * 1,5 м.

Приймаємо 1 приямок для складування вапна на 6 діб з розміром 9,5 × 4,6 × 1,4 м. Склад для вапна має розміри 12 × 6 м.

Склад готової продукції.

Площа складу готової продукції розраховується за формулою:

А = Qсут * Ткр * К1 * К2,

де Qсут ― обсяг виробів, що надходять на склад на добу, м3;

Ткр ― запас готових виробів на складі, Ткр = 12 діб;

К1 ― коефіцієнт, що враховує проходи між піддонами блоків,

К1 = 1,2;

К2 ― коефіцієнт, що враховує площу для шляхів викатних візків, К2 = 1,3;

А = 244,16 * 12 * 1,2 * 1,3 = 4570 м2.

6. ОПИС ТЕХНОЛОГІЇ ВИРОБНИЦТВА

Лінії типу СВТ продуктивністю від 200 до максимально 400 м3 газобетонних виробів на добу розроблені і передбачені для покриття потреб невеликих регіональних ринків.

Масив має розмір 3000 х 1500 х 600 мм і обсяг 2,7 м3. Форми, маніпулятори, столи та інші модулі відповідають розмірам масиву, а також обладнання дозаторного-змішувального відділення відповідає зменшеним обсягами.

1 Форма під змішувачем 2 Заливання у форму

Кант маніпулятор виконує операції: встановлює форми на місця дозрівання, забирає з них і Кант форму з масивом на лінію різання. Особлива конструкція форм дозволяє поставити їх один на одного у зоні дозрівання, тім самим, збільшуючи потужність заводу, без змін в конструкційному вирішенні даної секції.

.3. Кант маніпулятор

Станції прохідний лінії різання включають в себе попередню різання і профілювання, горизонтальну і поперечного різання. Різка виробляється аналогічно пневматично натягнутими дротяними струнами.

Після різання багатофункціональний маніпулятор піднімає форму і переставляє її до столу кантування, на якому масив кантується на решітку в горизонтальному положенні. Звільнений від масиву, борт-платформа повертається після чищення до Канту маніпулятору і там приєднується до вільній формі.

Масив на решітці переставляється тім же маніпулятором на розділову пристрій, де відбувається поділ зеленого масиву по вже описаної технології. Звідси вже маніпулятор переносити масиви на решітках в зону накопичення і ставити на візок. На один візок встановлюються чотирьох решітки з масивами, дві один за одним і по одній на кожну решітку зверху.

Завантаження та розвантаження автоклавів відбувається за допомогою приводів накопичувальних шляхів і поперечного траверсним транспортера, що знаходиться перед автоклавами.

Самі автоклави мають діаметр 2,30 м і довжину 32 м. У них входити 20 масивів, покладених в два рівні, загальним обсягом 54 м3 продукту.

5. Автоклави

Після розвантаження автоклавів та накопичення візків на накопичувальних шляхах багатофункціональний маніпулятор знову збирає масиви з гратами з візків і переставляє їх на розвантажувально-пакувальну лінію.

6 Розвантажувальний маніпулятор

7. ТЕХНІКА БЕЗПЕКИ

Суворе дотримання правил техніки безпеки має дотримуватися при роботі на основних технологічних переділах.

Приміщення для приготування газобетонної суміші повинна мати витяжну вентиляцію. Все обладнання по транспортуванню вапна, піску, гіпсу необхідно вкривати кожухами і також обладнати витяжною вентиляцією. При установці звт, млинів і силосів для перемішування необхідно вживати заходів щодо зниження інтенсивності шуму і вібрації обладнання та статі.

Температура зовнішньої поверхні млинів не винна перевищувати 350С. Дозування піску, вапна, гіпсу, цементу необхідно автоматизувати, а вузли та з'єднання єднання механізмів ретельно герметизувати. Операції з помелу, змішуванню, вивантаження і завантаження алюмінієвої пудрити повинні бути механізовані і по можливості автоматизовані, із застосуванням пристроїв, що перешкоджають запиленію робочої зони приміщення і прямого контакту тіла робітника із зазначеними речовинами і сполуками. Не допускається прожарювання алюмінієвої пудрити в електропечах для зняття плівки парафіта. У приміщенні, де проводяться роботи з алюмінієвою пудрою, забороняється палити, вести зварювальні роботи, застосовувати електричні іскроутворюючого апарати.

Операції закривання бічних сторін форми, заливки комірчастої маси у форми, а також зрізання «окрайця» повинні бути повністю механізовані. Очищення, змащування форм ― перед заливкою комірчастої суміші. Вивантаження виробів також повинна бути механізована.

Концентрація пилу в приміщеннях нормується залежно від вмісту вільного кремнезему у повітрі робочої зони, особливо повинна приділятись увага приміщень, де в підвішеному стані знаходяться цемент, вапно та ін. На складах цементу і в бетонозмішувальних цехах для пилеосажденія використовують Пилоосадителі та матерчаті фільтри, які забезпечують очищення повітря до 97-99%.

У якості індивідуального захисту в приміщеннях з великою концентрацією пилу необхідно користуватися респіраторами Ф-45 або ПРБ-1, захисними герметичними окулярами і спецодягом.

Формування виробів здійснювати при включеній сигналізації, управління формувальними машинами повинно бути дистанційним. При тепловій обробці виробів слід не допускати витоку парі з камер, завантажувати і вивантажувати камери за допомогою автоматичних траверс.

При проектуванні, реконструкції або перепрофілювання підприємств промисловості будівельних матеріалів для вирішення охорони навколишнього середовища повинні вирішуватися такі основні завдання: рециркуляція технологічної води і повітря без очищення або після очищення для виробничих цілей; скорочення виходу відходів від власного виробництва та їх переробка; використання в технології відходів інших виробництв. Після відповідної обробки відходи можуть бути використані як вторинна сировина або як вторинні носії енергії. Якщо з технічних чи технологічних причин це неможливо або економічно невигідно, то їх необхідно виводити в атмосферу таким чином, щоб не завдавати шкоди навколишньому середовищу.

Статті pp-budpostach.com.ua Все про лазні

Статті по пїноблоку,пінобетону,пінобетонним блокам

Статті pp-budpostach.com.ua Статті по бетону

Статті pp-budpostach.com.ua Все про дахах ( види, матеріал, як краще вибрати)

Статті по газобетону ( газоблокам ), газобетонних блоків, блоків газосиликатнных

Новини, статті, чутки, факти, різне і по чу-чуть

Статті по цеглині ( рядовому, особового,облицювальної,клинкерному, шамотною, силікатній,)

- Сучасний заміський будинокНе останнє місце при будівництві заміського будинку займає обробка як внутрішня, так і зовнішня. Зовнішнє оздоблення виконує не тільки захисну функцію, але і не менш важливу естетичну. Потрібно будувати так, щоб високоякісна зовнішня обробка і стильн

- Будинок з мансардою - практично і красиво?Будівництво будинку з мансардою має безліч переваг, у першу чергу - це економія кошти при порівняно невеликій втраті корисної площі. Мансардний поверх обійдеться трохи дешевше повноцінного, так як зверху немає плит з / б, альо вартість 1 м. кв. обштука